行业新闻

自动化视觉解决方案助力电子产品质量保障

日期:2018-03-30

来源:九游会J9

装配越复杂,生产过程中出错的可能性就大,从视觉上验证装配的完整性就变得越具挑战性。由于标准机器视觉系统(配备100万到500万像素的传感器)无法采集到分辨率足够高的图像,因此无法确保检测到机电装配中存在的所有缺陷。而且,即便机器视觉系统能够采集到较高分辨率的图像,生产商也仍须对该视觉系统进行静态感兴趣点编程,确保它们了解在哪些位置寻找缺陷,这要求生产商具备缺陷位置方面的高级编程知识,生产环境也必须保持一致性,不存在元件发生移动或变化的情形。

出于此原因,很多生产商不得不转为使用人工检测员来验证高价值设备的复杂装配,希望利用人工检测员较高的视觉敏锐度和出色的判断力来识别关键缺陷,并进行分级。但人工检测存在很多问题,包括不同的检测员可能作出不同的决定,导致检测结果不一致;无法提供可重复、可操作的数据来帮助实现产品跟踪或操作自动化;长时间研究部件的复杂阵列和配置很容易导致疲劳,等等。

复杂的装配检测包含对各种极小、极细微的部件特征进行检测

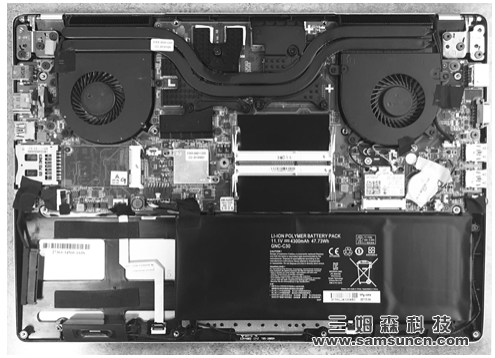

内部组件的装配后验证

智能设备、计算机和汽车装配涉及各种配置精确而复杂的部件的集成,以确保产品外观的成型和功能的实现。即便在产品已通过功能测试的情况下,最微小的电缆铺设误差、螺钉缺失、连接头对位不准等缺陷也可能会大大缩短产品的生命周期,导致产品存在潜在误差,在消费者使用产品的过程中,这些误差可能随时导致产品发生故障。

自动化视觉检测解决方案能够识别和评估电子产品装配中人眼难以察觉的最细微缺陷,而且速度和客观性比人工检验员高出很多。利用自动化检测来采集电子产品装配缺陷方面的可量化数据,让生产商能够分析缺陷出现的地点和时间趋势,在生产早期阶段及早识别可能出现的问题,并在数据的推动下改进生产操作,促进生产精益化。

外部组件和最终成品的装配后验证

当电子组件完全装配好并将设备密封之后,下一步将进行机械装配检验,验证最终产品在功能性、消费者使用和总体质量方面的完整性。在这个阶段部署自动化视觉检测系统,生产商可以验证最终装配操作中是否出现意外损坏、对位不准、标签贴错等问题。自动化检测系统还可防止人工检测员在发货前对产品进行处理时,对产品装配意外造成任何进一步的损坏。视觉检测系统可用于检查设备背板、面板、玻璃以及其他外部表面;摄像头和连接头与设备外壳内孔缝的对位;键盘上按键的位置和放置;产品表面上标签和印刷信息的存在性或位置;以及更多其他应用。

虽然人眼很容易检测到各种各样的缺陷,但随着组件表面或装配的复杂度增加,人工检测的准确度将会急剧下降。键盘和键盘框架等扁平产品上的缺陷可能呈现出不同的视觉模式,从复杂的阵列到完全随机的特征,都有可能出现,在仔细检查这类包含极微小的细节、较小区域内出现各种对比度和颜色的元件时,人工检测员很容易感到疲劳,因此遗漏缺陷的可能性将会更大。但为了防止后续装配中出现缺陷,捕捉复杂阵列中的微小缺陷至关重要。

原文链接:http://display.ofweek.com/2017-09/ART-8321305-8110-30164981.html