Technical Articles

多相机检测系统在汽车零件外观检测中的应用

Date:2017-04-10

Source:九游会J9

项目背景

一家世界知名汽车配件制造商为保障其生产的汽车小型电机组件的品质,减少人为误检,杜绝不良品的出现,提高效率,决定将原有的人工检测方式升级到使用全自动检测及分选系统。这家公司经过严格考察后选用了整体视觉检测方案,投入使用后的事实证明,该方案大大提高了检测的速度和准确率,能检测几十类品种,每个产品的检测项目多达十几项,每个产品的检测时间在4秒以内。

面临的挑战

这家汽车配件制造商在产品检测中主要面临以下挑战:

1)产品型号多,材质和色彩差异性大,对检测系统适应性要求高;

2)检测项目多,各项目对应光源的波长及拍摄角度要求不同,需解决各光源与各个相机之间的相互干扰;

3)运动机构需考虑避免与各个相机及光源产生干涉;

4)工件的位置变动会影响其他相机及检测项,需统筹考虑;

5)显示、统计内容及界面需满足客户的个性化要求。

系统组成

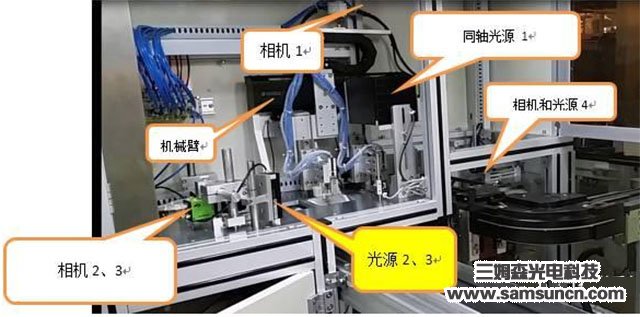

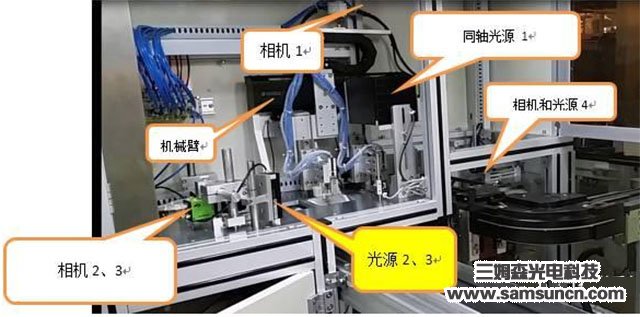

视觉检测方案,由以下几部分构成:1)多相机视觉检测软件;2)由4台CCD相机、多个同轴光源、条形光源等组成的成像系统;3)由机械臂、旋转平台、剔除机构、各类气动器件和电动器件组成的执行系统。

图1:多相机检测系统的构成。

图1:多相机检测系统的构成。

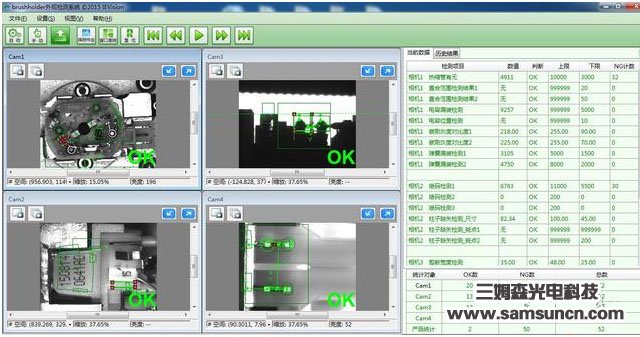

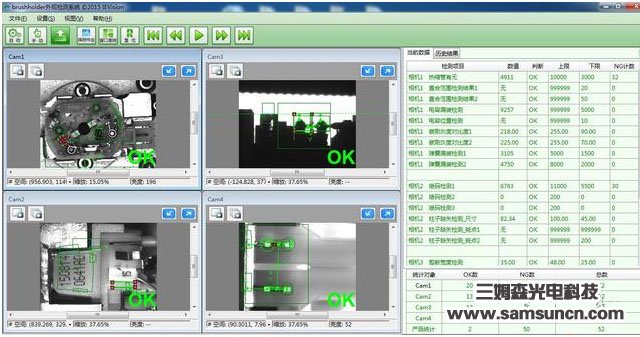

图2:多相机检测系统的控制和显示部分。

图2:多相机检测系统的控制和显示部分。

检测流程

首先机械臂将工件从来料传送带夹起,放置到旋转检测台中,测试软件控制光源1启用(见图1),相机1拍照;然后光源1关闭,光源2、3同时启用,相机2、3 同时拍照;接着旋转载具旋转特定的角度,启用光源4,相机4拍照。待所有相机取像完成、并且视觉软件对图像处理完成后,视觉系统将检测结果显示在电脑屏幕上,同时刷新历史记录文档,并将检测结果传送给PLC,PLC发送指令给机械臂,将工件放入成品传送带或者将NG品剔除,然后进行下一个产品的检测流程。整个测试流程非常紧凑,稳定可靠。

实施注意事项

1)由于产品数量多、检测项目多,有效的做法是将所有的检测内容罗列出来,将其分为必测项目和可选测项目,根据项目的成像特性,选择对应的测试方式。本系统有效地应用了逐次精确定位、图案匹配、灰度对比、斑点面积、斑点间距离、边测量等工具和工具组合,确保完成所有必测项目,在此基础上,再尽量完成可选测项目。

2)针对每个相机的必测项目,选择合适的光源,逐个相机测试各检测项目能否都满足需要,确认同一相机是否需要多个光源。在进行各测试项目之前,必须首先确定该相机取像的定位方法,并且在测试验证过程中,如有更换光源或者改变光源照射角度、相机取像角度等问题,都必须重新确认定位是否准确、稳定。

3)根据上述第2)项,确定各个相机取像及测试的项目难度顺序,在进行放置工件的高度、角度、方向及相关治具的设计时,先考虑包含难度最高项目的相机取像效果,并作实际测试,完成该相机各项测试后,再按难度顺序进行下一个相机的测试,全部相机按顺序测试完成后,再从头开始检测,直至所有的检测项目取像都能满足要求。

4)每个测试项目都必须留有足够的测试余量,加大工艺窗口,以应对现场千差万别的实际状况。在评估、验证及现场实施阶段,需选用大量的OK样品和NG样品,验证算法和设备工作的准确性和稳定性。

系统优势

1) 机械设计巧妙,不用更改原有产线结构;

2) 一套设备检测多个项目,节约成本,提高效率;

3) 软件结构合理高效,设备性能稳定;

4) 适应多品种、多检测内容;

5) 易于综合统计、保存历史记录;

6) 统一界面、操作方便;

图3:多相机检测系统的操作和显示界面。

图3:多相机检测系统的操作和显示界面。

应用前景

该系统具有很强的适应性,结构的严谨性和灵活性相统一,原有的程序可以方便地增加新的功能,且不会影响设备原有项目的检测能力;测试不同的产品,只需要简单地调用以该产品名称命名的测试作业即可,普通操作人员可以在10秒钟之内完成;具有良好的统计和质量追溯功能;该系统适用于许多小型汽车配件的有无判别、尺寸测量、变形检测、灰度差异检测等项目,反应快速,稳定可靠。

一家世界知名汽车配件制造商为保障其生产的汽车小型电机组件的品质,减少人为误检,杜绝不良品的出现,提高效率,决定将原有的人工检测方式升级到使用全自动检测及分选系统。这家公司经过严格考察后选用了整体视觉检测方案,投入使用后的事实证明,该方案大大提高了检测的速度和准确率,能检测几十类品种,每个产品的检测项目多达十几项,每个产品的检测时间在4秒以内。

面临的挑战

这家汽车配件制造商在产品检测中主要面临以下挑战:

1)产品型号多,材质和色彩差异性大,对检测系统适应性要求高;

2)检测项目多,各项目对应光源的波长及拍摄角度要求不同,需解决各光源与各个相机之间的相互干扰;

3)运动机构需考虑避免与各个相机及光源产生干涉;

4)工件的位置变动会影响其他相机及检测项,需统筹考虑;

5)显示、统计内容及界面需满足客户的个性化要求。

系统组成

视觉检测方案,由以下几部分构成:1)多相机视觉检测软件;2)由4台CCD相机、多个同轴光源、条形光源等组成的成像系统;3)由机械臂、旋转平台、剔除机构、各类气动器件和电动器件组成的执行系统。

检测流程

首先机械臂将工件从来料传送带夹起,放置到旋转检测台中,测试软件控制光源1启用(见图1),相机1拍照;然后光源1关闭,光源2、3同时启用,相机2、3 同时拍照;接着旋转载具旋转特定的角度,启用光源4,相机4拍照。待所有相机取像完成、并且视觉软件对图像处理完成后,视觉系统将检测结果显示在电脑屏幕上,同时刷新历史记录文档,并将检测结果传送给PLC,PLC发送指令给机械臂,将工件放入成品传送带或者将NG品剔除,然后进行下一个产品的检测流程。整个测试流程非常紧凑,稳定可靠。

实施注意事项

1)由于产品数量多、检测项目多,有效的做法是将所有的检测内容罗列出来,将其分为必测项目和可选测项目,根据项目的成像特性,选择对应的测试方式。本系统有效地应用了逐次精确定位、图案匹配、灰度对比、斑点面积、斑点间距离、边测量等工具和工具组合,确保完成所有必测项目,在此基础上,再尽量完成可选测项目。

2)针对每个相机的必测项目,选择合适的光源,逐个相机测试各检测项目能否都满足需要,确认同一相机是否需要多个光源。在进行各测试项目之前,必须首先确定该相机取像的定位方法,并且在测试验证过程中,如有更换光源或者改变光源照射角度、相机取像角度等问题,都必须重新确认定位是否准确、稳定。

3)根据上述第2)项,确定各个相机取像及测试的项目难度顺序,在进行放置工件的高度、角度、方向及相关治具的设计时,先考虑包含难度最高项目的相机取像效果,并作实际测试,完成该相机各项测试后,再按难度顺序进行下一个相机的测试,全部相机按顺序测试完成后,再从头开始检测,直至所有的检测项目取像都能满足要求。

4)每个测试项目都必须留有足够的测试余量,加大工艺窗口,以应对现场千差万别的实际状况。在评估、验证及现场实施阶段,需选用大量的OK样品和NG样品,验证算法和设备工作的准确性和稳定性。

系统优势

1) 机械设计巧妙,不用更改原有产线结构;

2) 一套设备检测多个项目,节约成本,提高效率;

3) 软件结构合理高效,设备性能稳定;

4) 适应多品种、多检测内容;

5) 易于综合统计、保存历史记录;

6) 统一界面、操作方便;

应用前景

该系统具有很强的适应性,结构的严谨性和灵活性相统一,原有的程序可以方便地增加新的功能,且不会影响设备原有项目的检测能力;测试不同的产品,只需要简单地调用以该产品名称命名的测试作业即可,普通操作人员可以在10秒钟之内完成;具有良好的统计和质量追溯功能;该系统适用于许多小型汽车配件的有无判别、尺寸测量、变形检测、灰度差异检测等项目,反应快速,稳定可靠。